歡迎訪問郝氏企業網站,我們將竭誠為您服務!

【前沿技術】國外T1100碳纖維復材最新進展(四)T1100碳纖維太空艙主結構研究(下)

發布時間:2025-02-18 點擊次數:22次2024年10月14日,第75屆國際宇航大會(International Astronautical Congress, IAC)在意大利米蘭舉行,會上波音防務航天與安全公司分享了使用日本東麗公司T1100/3960碳纖維復合材料在深空居住艙模塊主結構中的應用。在該項研究中,波音公司研究了復合材料結構在深空居住艙中的應用。與金屬模塊相比,復合材料結構在減輕質量的同時提供了更高的強度和剛度,評估了全復合材料主結構的設計考慮因素和質量效益。

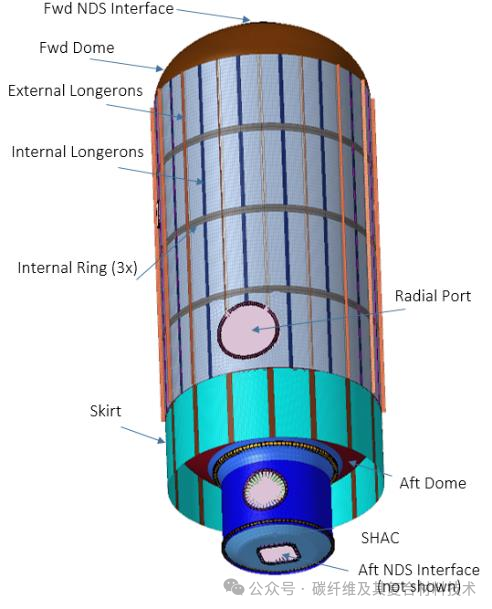

復合材料模塊設計包括連續壓力外殼、復合材料縱梁和環形框架。研究中選用的復合材料是日本東麗T1100高強度碳纖維和環氧狹縫帶預浸料。制造涉及自動纖維放置和利用現有設施及高壓釜工藝。分析顯示,與金屬結構件相比,復合材料主結構質量減少了33%,總體凈減重近1900公斤。復合材料模塊的質量效率得到了提高,為深空探測開辟了新的可能性。

在上期文章中介紹了項目背景、復合材料設計以及材料設計方案,本文繼續介紹具體研究內容及結果分析。

如前所述,棲息艙的主體是一個連續的復合材料殼體。將采用自動纖維鋪放(AFP)工藝進行殼體鋪層。該棲息艙的尺寸與波音公司為美國宇航局NASA復合材料低溫技術與演示(CCTD)項目以及美國國防高級研究計劃局(DARPA)實驗性太空飛機(XSP)項目設計、制造和測試的復合材料儲罐(4.3米至5.5米)類似。

鋪層芯模由多個可拆卸的模塊組成,這些模塊可在殼體固化后拆除。縱梁和框架的制造將采用手工鋪層、懸垂成型、沖壓成型或逐層纖維鋪放工藝。這些部件隨后將與棲息艙殼體通過共固化或二次膠接工藝連接。

若采用二次膠接,則需在粘接界面使用一層薄膜粘合劑。波音公司已具備該能力,且無需大規模資本投入,因其已擁有大型熱壓罐、AFP機器人及相關設施設備。

06、復合材料分析

針對復合材料艙段,建立了有限元模型(FEM),提取應力/應變數據,并基于復合材料許用值計算安全裕度。

主要載荷工況包括發射、在軌壓力、NASA對接系統(NDS)接口載荷,以及全配置艙段執行跨火星注入(TMI)點火時的載荷。其他載荷(如熱載荷、乘員載荷或其他推進點火)經評估不構成主結構關鍵工況,故未納入分析。

發射載荷覆蓋了SLS(太空發射系統)和SpaceX星艦兩種運載火箭,確保模塊兼容這兩類(或類似級別)運載器。最大設計壓力(MDP)設定為15.2

psi并施加于壓力殼體上。

NDS接口載荷施加于所有對接端口(2個軸向端口,1個徑向端口)。采用國際對接系統標準工況1-3的包絡載荷,面內剪切力和力矩每30°方位角進行一次校核。最后考慮的是TMI燃燒案例,此時飛行器已完全裝備了1100天任務所需的所有設備和物資。對完全裝備的模塊施加了0.3

g的載荷。

運輸棲息地的邊界條件在發射與在軌狀態下有所不同:

發射階段:模塊在尾端與運載平臺(連接至運載火箭)的接口處受約束。

在軌階段:模塊在前端NDS接口受約束(模擬對接至門戶空間站)。

自由飛行或NDS接口載荷分析:應用慣性釋放條件。

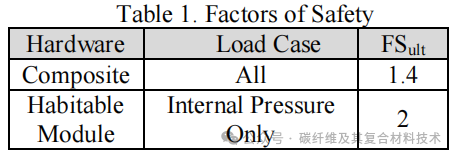

根據NASA-STD-5001B標準,各材料的安全系數(FS)設置如表1所示:

如圖4所示的有限元模型采用二維單元模擬薄層壓結構,包含承壓殼及內外縱梁。模型總質量對發射慣性載荷和在軌慣性釋放條件至關重要。非結構質量通過點質量(已知位置的大質量部件)和分布質量(通過承壓殼均布)實現,以滿足發射質量目標和跨火星任務全配置質量目標。

層壓板厚度(鋪層數)基于有限元應力/應變結果確定,確保含安全系數后的預測值低于材料許用值。同時進行屈曲模態頻率校核,確保設計剛度滿足發射要求。

07、材料體系對比

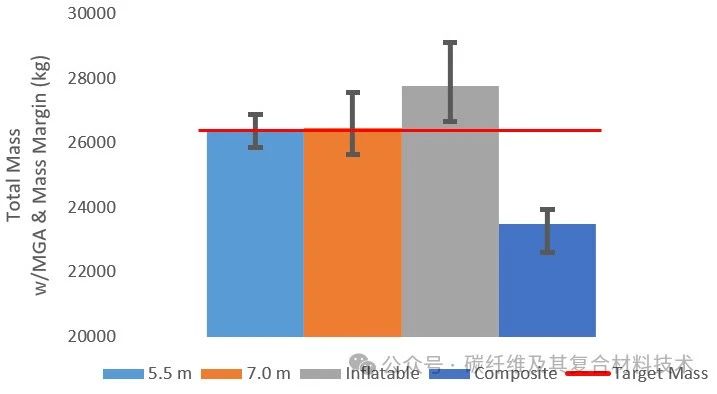

波音公司針對火星運輸棲息地的主結構材料和構型開展了多方案權衡研究,通過多階段評估確定最小質量方案。四類構型包括:5.5米直徑金屬模塊、7.0米直徑金屬模塊、7.6米直徑充氣模塊(金屬基承壓結構)、5.5米直徑復合材料模塊(圖5)。

圖5 四種結構構型

所有構型基于相同的設計參考任務、設計準則與假設(GR&A),并施加等體積約束以確保可比性,以使每種配置的總體積相等,從而有助于進行直接比較。每種模塊配置和結構都針對其材料系統進行了優化。

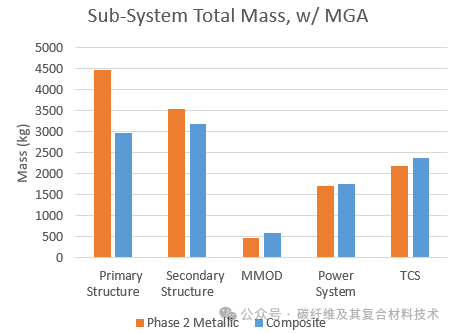

首階段對比前三類構型后,選定5.5米金屬模塊進行細化設計,隨后引入復合材料系統與之直接對比。為直接評估復合材料與金屬結構的優劣,復合材料棲息艙采用相同的5.5米直徑構型,并繼續采用金屬模塊的GR&A、操作方案及設計約束。針對復合材料主結構影響的子系統(如次結構、微流星體及軌道碎片防護(MMOD)、電源、熱控系統等)進行了評估,結果納入主設備清單(MEL)。

對比顯示,復合材料設計使主結構質量降低33%,總凈減重近1900

kg(圖6),其干質量僅占飛行器總質量的14%,顯著優于傳統空間棲息艙。次結構通過優化外掛附件(直接粘接至裙部或內外縱梁)進一步減重。MMOD子系統因復合材料彈道極限數據有限,需保守設計;而金屬模塊的超高速撞擊失效模式已有充分驗證。

圖6 復合材料與金屬材料體系對比

由于復合材料缺乏電導性,需要一個電流回路網絡,這導致復合材料配置的電源系統質量增加;由于缺乏熱導性,無法在殼體上使用傳統的補丁加熱器來保持溫度高于露點,因此復合材料系統的熱控制系統質量也增加。解決方案是采用通風設計,以使殼體保持在露點以上,雖增加質量但降低了總功耗。

在所有四類構型中,復合材料模塊以其最低的質量配置脫穎而出,遠低于質量目標。兩種金屬模塊的總質量相似,而充氣選項在整體模塊級別上是最重的。圖7顯示了總模塊質量的比較。圖中所示的誤差帶代表了與每種配置相關的質量風險與優化潛力。

圖7 復合材料與金屬材料重量對比

主要成果與結論

波音公司獨特的復合材料技術能力支持設計連續穹頂結構的自動纖維鋪放(AFP)方案,實現高效輕量化。利用現有制造設施、機器人設備及熱壓罐即可生產,避免了承壓殼分段連接帶來的復雜性與增重。

盡管復合材料棲息艙尚未經歷太空飛行驗證,波音正持續推進設計成熟度,制定認證路徑,并通過試驗提升技術就緒水平。復合材料棲息艙通過大幅減重或質量再分配,為提升任務性能(如支持其他關鍵子系統)開辟了新機遇。

來源:碳纖維及其復合材料技術

聲明:本篇文章部分內容和圖片來源于網絡公開信息,發布文章目的僅用于碳纖維及其復合材料市場資訊的交流與分享,不用于任何商業目的。任何個人或組織若對文章版權或其內容的真實性、準確性存有疑義,請第一時間聯系我們,我們將及時進行處理。

甘公網備62010202001765號